บทความนี้จะแสดงให้เห็นว่าจะใช้เครื่องพิมพ์สามมิติในการทำแม่พิมพ์เพื่ออัดขึ้นรูปพลาสติกแผ่นทำได้อย่างไร วัสดุที่เหมาะสมในการทำ รวมถึงวิธีการออกแบบที่เหมาะสม

บทนำ

การพิมพ์สามมิติเข้าแทรกแซงการผลิตสินค้าโดยกรรมวิธีดั้งเดิมมากขึ้นทุกที โดยที่เครื่องมือเครื่องใช้ในการผลิตเองก็มีผลอย่างมาก เช่น Jig & fixture หรือในอุตสาหกรรมการอัดขึ้นรูปพลาสติกแผ่น (Thermoforming) ก็นำเอาเทคโนโลยีการพิมพ์สามมิติไปใช้อย่างมาก

เราจะมาดูกันว่าการพิมพ์สามมิติจะช่วยในการผลิตแม่พิมพ์ Thermoform ให้มีความประหยัด ใช้งานได้ดี เราจะแนะนำว่าในการออกแบบแม่พิมพ์อย่างไรเพื่อให้สามารถพิมพ์โดยใช้เครื่องพิมพ์สามมิติให้ได้ดี รวมถึงในส่วนของวัสดุที่ใช้พิมพ์ และยังมีตัวอย่างงานที่นำไปใช้สำเร็จแล้วให้ดูด้วย

Thermoforming คืออะไร?

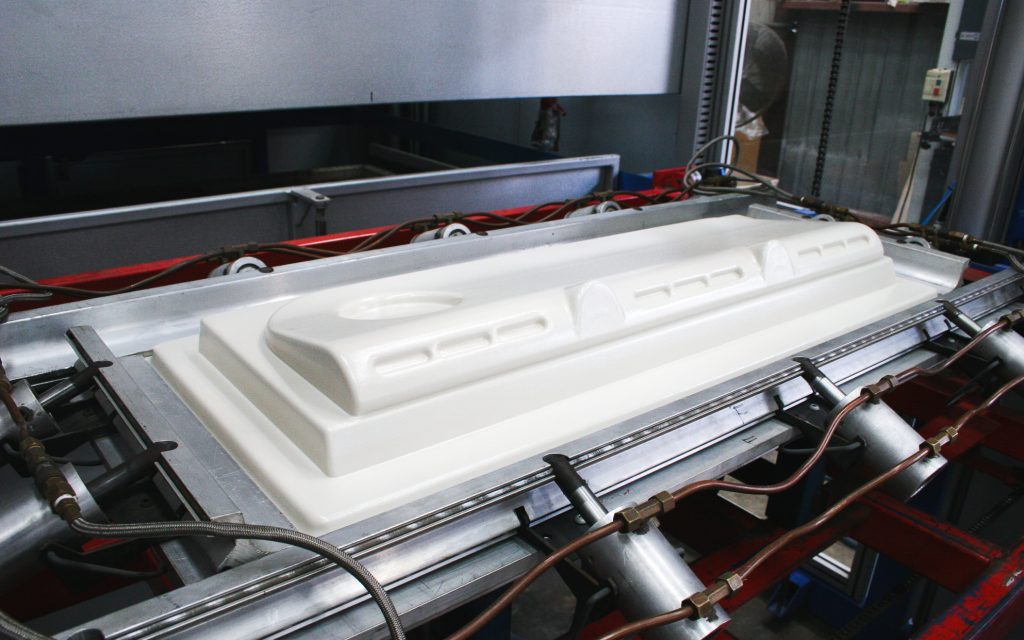

Thermoforming ใช้ในการผลิตสินค้าตั้งแต่ถ้วยพลาสติก ไปจนถึงอ่างอาบน้ำ วีธีการผลิตจะเริ่มตั้งแต่การให้ความร้อนกับแผ่นพลาสติกบางๆ จนมันเริ่มอ่อนตัว จากนั้นก็จะใช้แรงกระทำให้เป็นไปตามแม่พิมพ์ ซึ่งมักจะใช้ระบบสุญญากาศหรือเครื่องกดอัด เมื่อพลาสติกเย็นตัวลงแล้วก็จะนำออกจากแม่พิมพ์ ตัดพลาสติกส่วนเกินออกก็นำไปใช้งานได้ทันที

ในการผลิตจำนวนไม่มาก สามารถให้ความร้อนที่แม่พิมพ์ได้เลย หรือในการผลิตที่มีจำนวนมากขึ้น การให้ความร้อนตลอดเวลาและกดแผ่นพลาสติกลงบนพิมพ์พร้อมการตัดเศษพลาสติกสามารถทำแบบต่อเนื่องไปก็ได้

การทำ Thermoforming ปรกติแล้วจะแบ่งเป็นสองแบบ ขึ้นกับความหนาของแผ่นพลาสติกที่ใช้ขึ้นรูป แบบบาง (บางกว่า 1.5 ม.ม.) กับแบบที่หนากว่า

เมื่อไรจึงจะใช้การขึ้นรูปแบบ thermoforming

เมื่อเทียบกับระบบฉีดพลาสติก หรือ injection molding แล้ว Thermoforming เป็นทางเลือกที่ดีกว่าเมื่อคำนึงถึงเงื่อนไขดังต่อไปนี้

- ต้นทุนที่ต่ำกว่าเมื่อเทียบกับการฉีดพลาสติกแบบ injection molding.

- ทำซ้ำได้มากกว่า

- สามารถใช้กับพลาสติกได้หลายชนิด

- สามารถผลิตชิ้นงานขนาดใหญ่กว่า

- เป็นทางเลือกที่ดีหากต้องการผลิตจำนวนเพียง 50 – 3000 ชิ้น

- ได้ชิ้นงานที่มีความสวยงามกว่าแม้ไม่ได้แต่งผิว

- ลดเวลาในการเตรียมการลงเมื่อเทียบกับ injection molding.

- การทำงานไม่ซับซ้อน

แต่ก็มีข้อจำกัดที่ต้องระวังเช่นกัน

- Injection molding ให้ความแม่นยำมากกว่า Thermoforming

- ชิ้นงานทำจากแผ่นพลาสติกแผ่นเดียว จึงมีข้อจำกัดในการสร้างผนังที่มีหลายขนาดความหนา

- ระบบนี้ไม่สามารถผลิตงานที่มีรายละเอียดที่อยู่ข้างใต้ชิ้นงาน หรือมีกลไกภายในได้

- หากต้องมีการผลิตจำนวนมากกว่า 3000 ชิ้น การใช้ injection molding จะมีต้นทุนที่ถูกกว่า

- จะมีพลาสติกส่วนเกินที่ต้องตัดออกเสมอ

ทำไมต้องใช้ 3D printing?

เช่นเดียวกับแม่พิมพ์ระบบ injection ชิ้นส่วนของเครื่อง thermoform ก็ทำจากเครื่อง CNC เช่นกัน ซึ่งทำจากอลูมิเนียม มีราคาแพงมาก และยังแก้ไขหรือปรับเปลี่ยนยากมากด้วย แม่พิมพ์จากเครื่องพิมพ์สามมิติมีข้อได้เปรียบอยู่หลายข้อดังนี้

การแก้ไขปรับปรุงงานออกแบบเป็นไปได้อย่างรวดเร็ว ทำให้มันเป็นระบบในฝันของการทำต้นแบบ

ในการออกแบบแม่พิมพ์แบใหม่ๆ มักจะต้องมีการแก้ไข ปรับเปลี่ยนก่อนที่จะได้แม่พิมพ์ที่สมบูรณ์แบบ การที่เครื่องพิมพ์สามมิติมีต้นทุนที่น้อยกว่ามาก และเวลาในการเตรียมการที่รวดเร็วกว่า จึงทำให้เป็นระบบที่ เหมาะสมในการออกแบบแม่พิมพ์

ช่องระบายอากาศในตัว

ช่องระบายอากาศในช่วงการขึ้นรูปจะเกิดขึ้นพร้อมกับการพิมพ์แม่พิมพ์ด้วยเครื่องพิมพ์บางประเภทอยู่แล้ว ดังนั้นจึงไม่จำเป็นต้องสร้างช่องระบายอากาศเพิ่มเติมอีกแล้ว

พื้นผิวแม่พิมพ์มีความเรียบเนียนอย่างมาก

พื้นผิวแม่พิมพ์มีความเรียบเนียนอย่างมาก

ระบบการพิมพ์สามมิติหลายชนิดสามารถให้พื้นผิวงานที่ใกล้เคียงกับงานที่ผลิตจากเครื่อง injection molding เลยทีเดียว หากต้องแต่งผิวเพิ่มเติมก็สามารถทำได้ง่าย พื้นผิวที่สวยจะมีผลให้งานที่ผลิตออกมาสวยไปด้วย

เบ้าตัวเมียที่ผลิตจากเครื่องพิมพ์สามมิติระบบ FDM (ซ้าย) และชิ้นงานที่ผ่านการขึ้นรูปเรียบร้อยแล้ว (ขวา)

วัสดุที่ใช้พิมพ์

ระบบการพิมพ์ และวัสดุที่ใช้เพื่อสร้างแม่พิมพ์ควรจะต้องเหมาะสมกับความต้องการใช้งานในแม่พิมพ์นั้นๆ ซึ่งมีปัจจัยต้องคำนึงถึงเช่น:

- ความต้องการรายละเอียดในแม่พิมพ์

- ลักษณะของพื้นผิวที่ต้องการ

- การทนความร้อน

ด้วยความต้องการข้างต้น เครื่องพิมพ์ 3 ระบบที่เหมาะกับการทำแม่พิมพ์ thermoforming จะแสดงอยูในตารางด้านล่างนี้ และยังมีระบบและยังมีวิธีผลิตโดยใช้เครื่อง CNC มาเปรียบเทียบด้วย

| Technology | FDM | SLA | Material jetting | CNC |

| วัสดุ | Polycarbonate, Ultem, ABS, PPSF/PPSU | High temperature resins | Simulated ABS, VeroWhitePlus | Aluminium |

| รายละเอียดที่ได้ | ต่ำ-ปานกลาง | สูง | สูงมาก | สูงมาก |

| ความเรียบของพื้นผิว | ค่อนข้างหยาบ มักจะต้องแต่งผิว | ดีมาก | ดีเยี่ยม | ดีเยี่ยม |

| รูพรุน | มี | ไม่มี | ไม่มี | ไม่มี |

| เวลาเตรียมการ | น้อยมาก | น้อย | น้อย | มาก |

| ต้นทุน | $ | $$ | $$$$ | $$$$$ |

| ความหนาของแผ่นพลาสติก | ทั้งหนาและบาง | บาง | บาง | ทั้งหนาและบาง |

| เหมาะกับงานใด | ต้นแบบที่มีต้นทุนต่ำ รูปร่างไม่ซับซ้อน | ต้นแบบ และใช้งานจริง | ต้นแบบ และใช้งานจริง | ใช้ผลิตจริง |

| Note: คุณภาพของงานที่แสดงขึ้นอยู่กับวัสดุที่ใช้ในตารางนี้เท่านั้น | ||||

การออกแบบแม่พิมพ์ thermoform เพื่อเครื่องพิมพ์สามมิติ

การวางตัวแม่พิมพ์บนแท่นพิมพ์ควรหลีกเลี่ยง support ในบริเวณผิวหน้าที่ต้องการใช้งาน

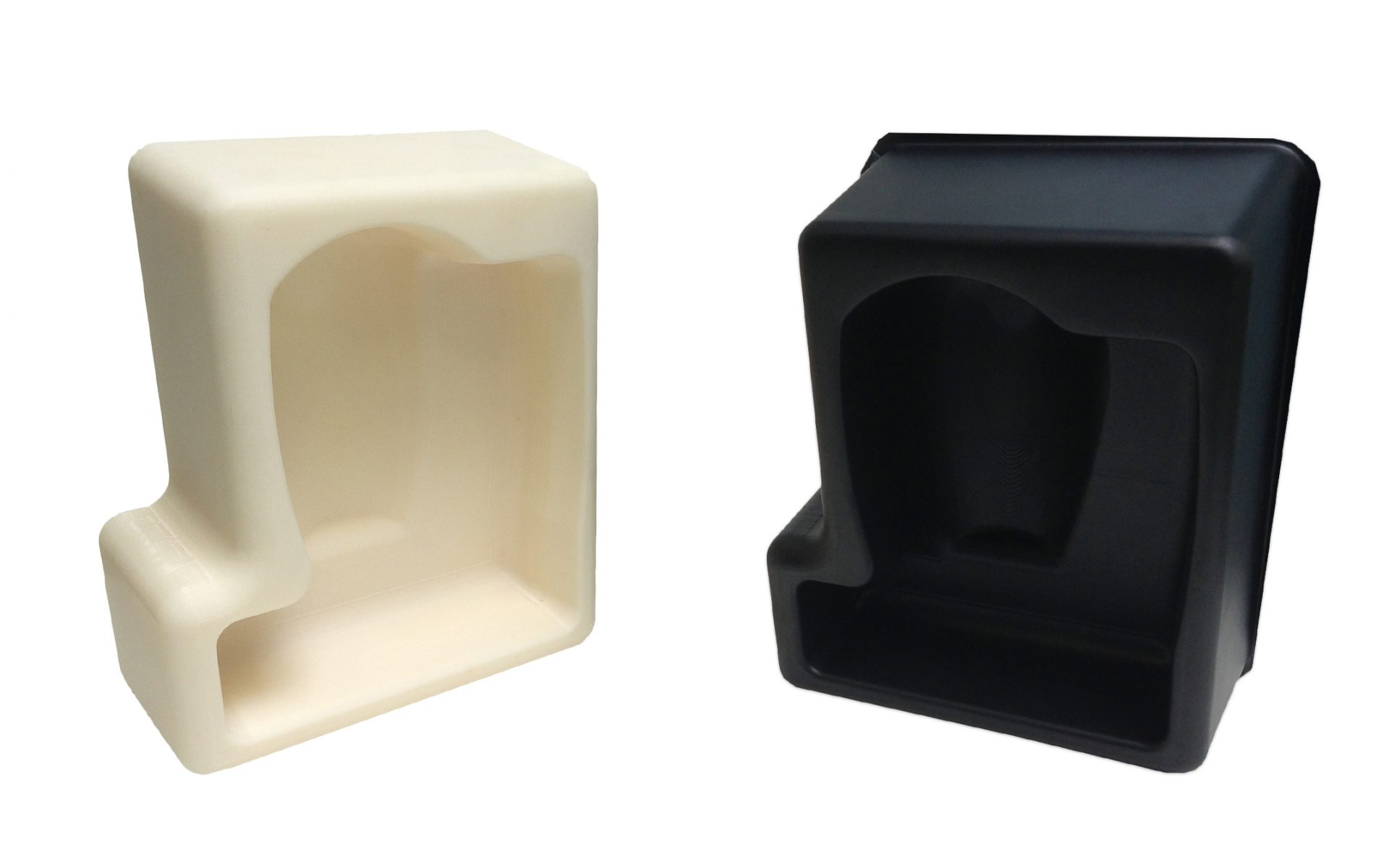

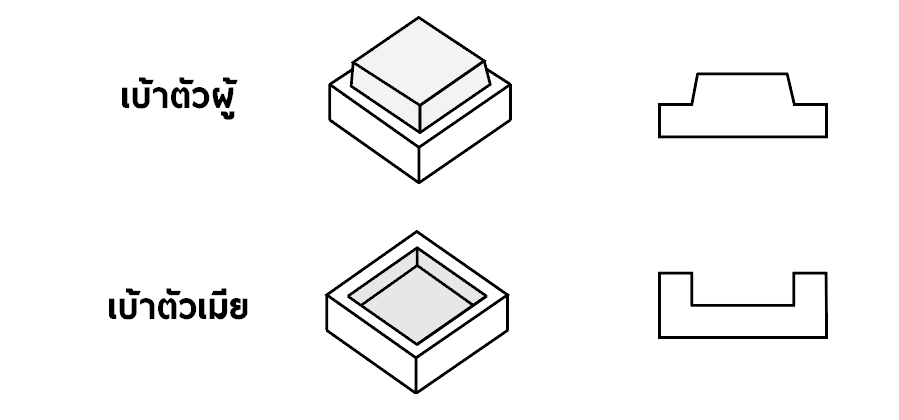

เบ้าตัวผู้ และเบ้าตัวเมีย

เราจะแบ่งแม่พิมพ์ออกได้สองส่วนคือ เบ้าตัวผู้ และเบ้าตัวเมีย

ในการตัดสินใจเลือกการออกแบบแม่พิมพ์ที่เหมาะสมกับงานแต่ละอย่าง ต้องคำนึงถึงปัจจัยดังต่อไปนี้

โดยทั่วไปเบ้าตัวผู้จะทำง่าย และราคาถูกกว่า จึงเหมาะกับการทำแม่พิมพ์สำหรับงานต้นแบบ ก่อนจะไปทำเบ้าตัวเมียที่ราคาสูงกว่าในการผลิตสินค้าจำนวนมากๆ แต่ทั้งนี้ปัจจัยดังกล่าวไม่มีผมหากใช้เครื่องพิมพ์สามมิติในการทำแม่พิมพ์

การขัดแต่งเบ้าตัวผู้ทำได้ง่ายกว่า ในกรณีที่ใช้การพิมพ์แบบ SLA /DLP หรือ material jetting ก็ไม่จำเป็นต้องมีการขัดแต่งเพิ่มเติมใดๆ

เบ้าตัวผู้ไม่สามารถทำให้มุมที่อยู่ภายนอกมีความคมได้ รายละเอียดโดยทั่วไปจะมีลักษณะมนกลม

ผิวด้านบนของแม่พิมพ์จะมีความเรียบกว่าส่วนอื่นๆ ของแม่พิมพ์

ความหนาของแผ่นพลาสติกที่ขึ้นรูปแล้วจะต่างกันตามชนิดของแม่พิมพ์ รูปด้านล่างแสดงถึงความแตกต่างของทั้งสองแบบ

โดยทั่วไปมีพิมพ์ตัวเมียจะให้ผลที่ดีกว่า

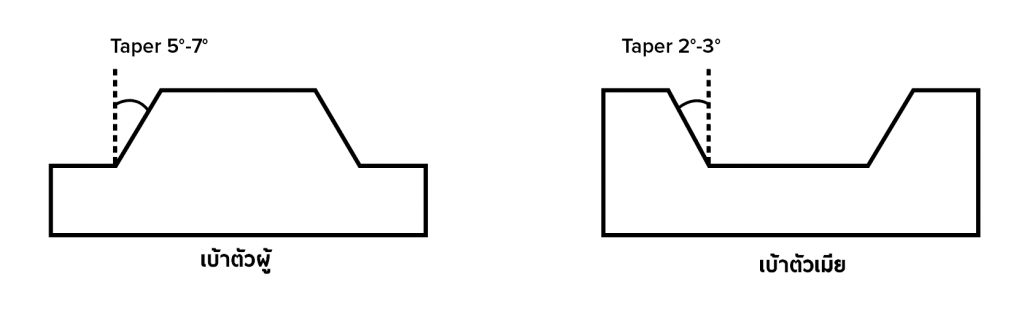

Draft angles

สิ่งสำคัญอันดับแรกของชิ้นส่วนที่จะนำมาผลิตคือ draft angle ที่ผนังทั้งหมดของชิ้นส่วนเพื่อให้สามารถถอดชิ้นงานออกจาก mold ได้ ค่าของ draft angle ขึ้นอยู่กับความสูงของผนัง ผนังที่สูงจะต้องการค่าของ draft angle ที่มากกว่า โดยทั่วๆ ไปค่าของ draft angle สำหรับเบ้าตัวผู้จะใช้ 5 องศา ส่วนเบ้าตัวเมียจะใช้ที่ 3 องศา

รูระบายอากาศ

รูระบายอากาศจะช่วยกำจัดอากาศที่ถูกกักไว้ระหว่างแผ่นพลาสติกกับผิวแม่พิมพ์ รูระบายอากาศนี้จะอยู่ในตำแหน่งสุดท้ายที่แผ่นพลาสติกสัมผัสแม่พิมพ์ ปกติจะอยู่บริเวณขอบ หลุม หรือมุมภายใน

รูนี้ควรมีขนาดเล็กที่สุดเท่าที่จะทำได้ หลักการคือเท่าครับครึ่งหนึ่งของความหนาของแผ่นพลาสติกที่ขึ้นรูปแล้ว เทคนิคของการเจาะรูคือทำให้รูที่อยู่ใต้ผิวแม่พิมพ์ใหญ่ขึ้น ควรพิจารณาถึงขนาดเล็กที่สุดของรูที่เครื่องพิมพ์สามมิติระบบนั้นๆ จะทำได้ด้วย

เบ้า

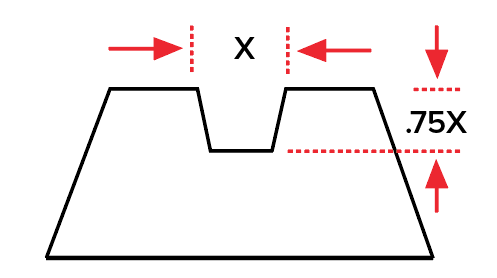

cavities หรือเบ้า มีข้อจำกัดในการออกแบบคือไม่ควรทำเบ้าให้มีความลึกเกินกว่า 0.75 เท่าของความกว้าง (ดูรูปประกอบ) สัดส่วนที่สูงขึ้น (ความลึกต่อความกว้าง) จะทำให้แผ่นพลาสติกที่ขึ้นรูปแล้วบางเกินไป มีโอกาสแตกได้ง่ายกว่า

ค่าการหดตัว

แผ่นพลาสติกเกือบทุกชนิดจะหดตัวในกระบวนการขึ้นรูป อัตราการหดตัวขึ้นอยู่กับชนิดของพลาสติกนั้นๆ รวมถึงความหนา โดยทั่วไปจะอยู่ที่ 0.4% – 0.8%. การออกแบบแม่พิมพ์ควรคำนึงถึงปัจจัยนี้ด้วย

การถอดแม่พิมพ์

การถอดแม่พิมพ์จะง่ายหรือยากขึ้นอยู่กับการออกแบบเกือบทั้งหมด หากกำหนดมุมเอียงพอเหมาะ ไม่มี undercuts ผิวแม่พิมพ์ที่เรียบดี การถอดแม่พิมพ์ก็จะทำได้อย่างง่ายดาย อาจจะใช้สเปรย์ซิลิโคนพ่นช่วยก็ได้ หรือการใช้ลมเป่าผ่านทางรูระบายอากาศก็ได้

การหล่อเย็น

การใช้แม่พิมพ์ในการผลิตจำนวนมาก มักจะต้องมีการระบายความร้อนที่เกิดขึ้นจากการทำงานซ้ำๆ ซึ่งปกติจะใช้การระบายความร้อนด้วยของเหลว (เช่นน้ำ) ซึ่งท่อของเหลวนั้นสามารถทำไปพร้อมกับการพิมพ์สามมิติได้เลยโดยไม่ยาก หรือบางครั้งการเจาะรูเพิ่มก็ทำได้เช่นกัน

หลักการง่ายๆ

- FDM ดีที่สุดกับการทำแม่พิมพ์เพื่อการผลิตจำนวนน้อยๆ และไม่มีรายละเอียดเล็กๆ

- DLP/SLA กับ material jetting ให้ผิวงานที่ดี แสดงรายละเอียดเล็กๆ ได้ เหมาะสำหรับการผลิตจำนวนมากๆ

- เบ้าตัวเมียจะให้งานที่มีคุณภาพดีกว่า มีมุมเหลี่ยมคม และผิวที่สวยงาม

- ออกแบบให้มี draft angle ที่ 3- 5 องศา มีรูระบายอากาศขนาดครึ่งหนึ่งของความหนาแผ่นพลาสติก ความลึกของเบ้าไม่มากกว่า 75% ของความกว้างเบ้า และเผื่อค่าหดตัวของพลาสติกระหว่าง 4% และ 0.8%

ที่มา www.3dhubs.com