นอกจากการทำการตลาดโดยการโฆษณาแล้ว เครื่องหมายการค้า และแพ็คเกจ หรือบรรจุภัณฑ์ ถือเป็นอีกหนึ่งเครื่องมือทางการตลาดที่สำคัญ ที่ใช้สร้างภาพลักษ์อันน่าจดจำ ให้กับผลิตภัณฑ์

หรือสินค้า เป็นตัวกำหนดอัตลักษณ์ของแบรนด์ ว่าจะให้สินค้าให้ความรู้สึกไปในทิศทางใด เช่น จะให้ผลิตภัณฑ์ดูลึกลับเรียบหรูด้วยแพ็คเกจสีดำ ดูแพง ดูพรีเมี่ยมด้วยโลโก้สีทอง

หรือลักษณะเชิงสัญลักษณ์ของโลโก้ก็สามารถสื่อความหมายได้เช่นเดียวกัน อย่างรูปสิงโตก็ให้ความรู้สึกถึงความดุดัน แข็งแกร่ง เป็นผู้นำ เป็นต้น จะเห็นได้ว่าตัวบรรจุภัณฑ์ค่อนข้างมีส่วนสำคัญ

กับแบรนด์มากเลยทีเดียว ผู้ผลิตส่วนใหญ่จึงให้ความสำคัญของการออกแบบผลิตตัวบรรจุภัณฑ์ของสินค้าให้ออกมาดูดีที่สุด

- กระบวนการขึ้นรูปแบบ Thermoforming

- Thermoforming molds

- การแกะสลัก Mold ด้วย Laser

- แชร์ขั้นตอนการทำงาน

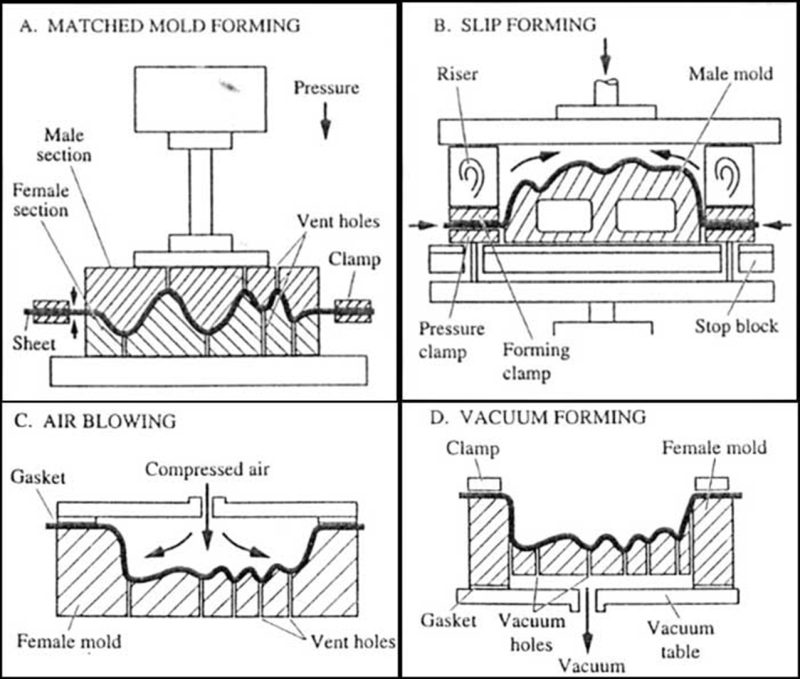

กระบวนการขึ้นรูปแบบ Thermoforming

แต่กว่าจะออกมาเป็นบรรจุภัณฑ์ที่สวยๆงาม ดูปราณีต มีราคา มีเบื้องหลังของการทำงานที่ต้องแข่งกับเวลา เพราะต้องมีการผลิตเป็นจำนวนมาก ตามสัดส่วนกำลังของยอดขาย ทำให้อาจต้องผลิต

ตัวแพ็คเกจของสินค้า เป็นหลักพัน หลักหมื่น หรือหลักล้านชิ้นต่อเดือนขึ้นอยู่กับจำนวนผู้บริโภคสินค้านั้นๆ ดังนั้นการที่ผลิตบรรจุภัณฑ์เป็นจำนวนมากขนาดนี้ จึงต้องมีกรรมวิธีที่สามารถผลิตได้

เป็นจำนวนมาก รวดเร็ว และสวยงาม ซึ่งหนึ่งในวิธีการที่นิยมที่สุดในการผลิตแพ็คเกจนั่นก็คือ “กระบวนการขึ้นรูปแบบ Thermoforming” หรือการอัดขึ้นรูปพลาสติกแผ่น ซึ่งเริ่มใช้ในอุตสาหกรรม

มาตั้งแต่ปีค.ศ.1950 และยังเป็นที่นิยมมาถึงปัจจุบัน เพราะตอบโจทย์ในแง่ของการที่สามารถผลิตได้เป็นจำนวนมาก รวดเร็วสวยงาม แถมยังมีต้นทุนที่ไม่สูงมาก การขึ้นรูปแบบ Thermoforming

ถ้าแปลตรงๆเลยก็คือการใช้ความร้อนเพื่อขึ้นรูป โดยหลักการก็คือให้ความร้อนเพื่อให้แผ่นพลาสติกอ่อนตัว จากนั้นใช้แม่พิมพ์เป็นตัวบังคับให้เป็นรูปร่างต่างๆ และเมื่อพลาสติกเย็นตัวลง

ก็จะคงรูปร่างนั้นถาวร ซึ่งการขึ้นรูปแบบ Thermoforming นี้ไม่ได้จำกัดอยู่แค่การผลิตบรรจุภัณฑ์เท่านั้น ยังได้รับความนิยมในอุตสาหกรรมหลายประเภท เช่น การผลิตชิ้นส่วนรถยนต์,

การผลิตชิ้นส่วนเครื่องใช้ไฟฟ้า และการผลิตสุขภัณฑ์ เป็นต้น โดยการขึ้นรูปแบบ Thermoforming มีหลักๆอยู่ 4 รูปแบบ ดังนี้

- A. Matched mold forming โดยการใช้แม่พิมพ์ตัวผู้และตัวเมียที่เข้าคู่กัน

- B. Slip forming โดยการใช้เฉพาะแม่พิมพ์ตัวผู้

- C. Air forming หรือ pressure forming โดยการใช้ความดันอากาศในการทำให้แผ่นพลาสติกประกบติดแม่พิมพ์

- D. Vacuum forming โดยการใช้การดูดอากาศหรือการทำให้แม่พิมพ์เป็นสุญญากาศ

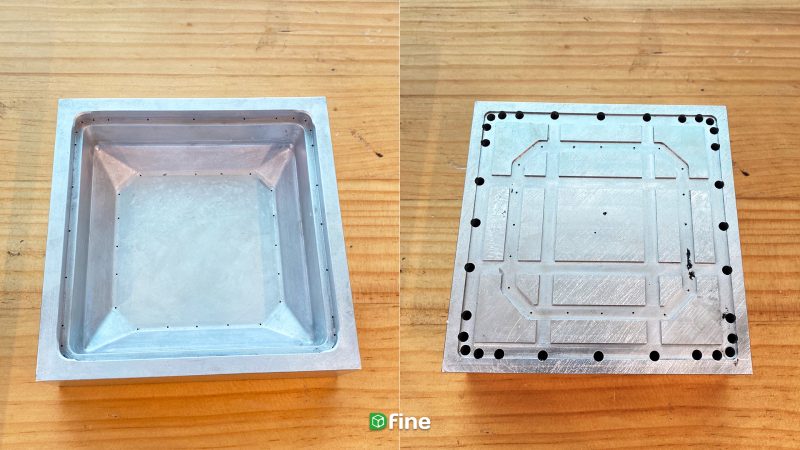

Thermoforming molds

หัวใจสำคัญของการผลิตบรรจุภัณฑ์ด้วยกระบวนการ Thermoforming นั่นก็คือ ” Thermoforming molds ” หรือตัวแม่พิมพ์ที่ใช้สำหรับการ Thermoforming โดยขนาดของแม่พิมพ์ที่ผลิต

มีตั้งแต่ขนาดใหญ่ กลาง และเล็ก ซึ่งการออกแบบแม่พิมพ์แต่ละชิ้นจะแตกต่างออกไปตามลักษณะการใช้งาน ซึ่งจะไม่เหมือนแม่พิมพ์ทั่วไป แม่พิมพ์ดังกล่าวผลิตจากอะลูมิเนียมหล่อ

โดยจะมีรูสำหรับผ่านของอากาศ เพื่อให้เครื่องดูดหรืออัดอากาศ ให้พลาสติกที่ถูกทำให้อ่อนตัวด้วยความร้อน ถูกกดติดกับตัวแม่พิมพ์เพื่อให้เกิดรูปร่างที่กำหนด

การแกะสลัก Mold ด้วย Laser

แน่นอนว่าก่อนที่จะมาเป็น Mold เพื่อขึ้นรูปบรรจุภัณฑ์ นอกจากรูปทรง โครงสร้างของตัวบรรจุภัณฑ์ที่เราต้องการ จะต้องถูกแกะไว้บนตัว Mold แล้ว อีกหนึ่งส่วนที่สำคัญของบรรจุภัณฑ์

ที่ต้องมีอยู่ใน Mold นั่นก็คือ ” โลโก้ “ หรือตราสัญลักณ์ของสินค้าของเรา ที่ต้องแกะไว้บนตัว Mold ด้วย ซึ่งปกติแล้ว ในขั้นตอนนี้จะถูกผลิตด้วยเครื่อง CNC โดยใช้ดอกกัดที่มีความเร็วรอบสูง

วิ่งตามแนวซ้าย-ขวา ขึ้นลง แต่ก็ยังติดข้อจำกัดบางอย่างอยู่ เช่น การสร้างชิ้นงานที่มีรายละเอียดเล็กๆอย่างตัวอักษรเล็กๆ หรือการสร้างลวดลายบนพื้นผิวที่มีร่องเล็กๆ เกินกว่าที่ดอกกัด

จะเข้าไปได้

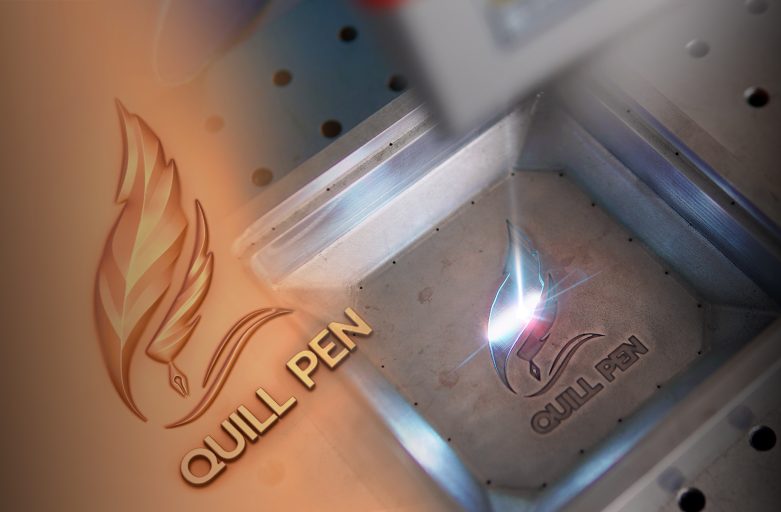

แต่วันนี้เราจะขอแนะนำทางเลือกใหม่ด้วยการใช้เครื่อง Ray Mark 3D เครื่องแกะสลัก 3มิติ ระบบเลเซอร์กำลังสูง Laser Engrave 60W JPT เครื่องมือที่สร้างมิติใหม่ให้กับวงการอุตสาหกรรม

การผลิตงานแม่พิมพ์โลหะ อย่างมาก เพราะสามารถแกะสลักโลหะได้ทุกชนิดไม่ว่าจะ เหล็ก อลูมิเนียม ทองแดง ทองเหลือง สแตนเลส หรือโลหะอื่นๆ และไม่ใช่เพียงโลหะเท่านั้น ยังสามารถแกะลงบนหิน

ได้อีกหลายชนิด สามารถสร้างงานแกะสลักที่มีขนาดได้มากถึง 110 mm x110 mm (150 Optional ) ซึ่งความละเอียดของงานสูง สามารถสร้างลายละเอียดที่เล็กแบบที่เครื่อง CNC ไม่สามารถทำได้

อย่างเช่น ตัวหนังสือเล็กๆ ลายเกล็ด ขนนก หรือลวดลายบนพื้นผิวต่างๆ ได้

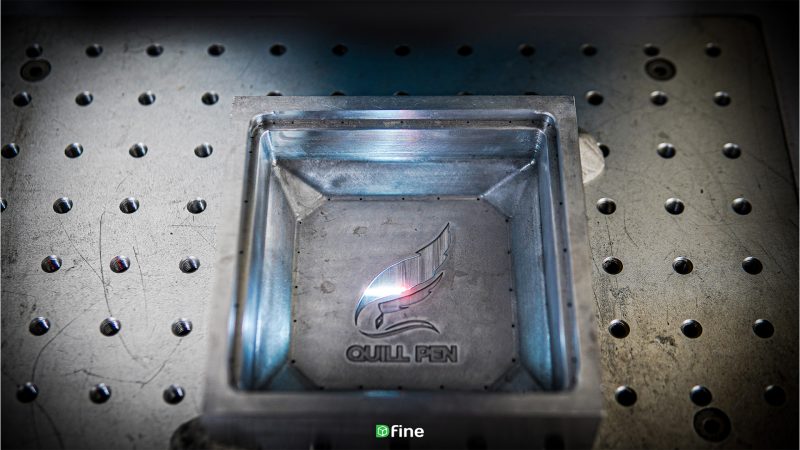

โดยวันนี้เราจะมาโชว์การแกะสลักโลโก้ 3 มิติ ลงบน Mold อลูมิเนียมสำหรับการขึ้นรูประบบ Vacuum forming ให้ดูกันว่าการแกะ Mold ด้วยเลเซอร์จะให้ผลลัพธ์งานที่มีประสิทธิภาพแตกต่าง

กับระบบเดิมอย่าง CNC มากแค่ไหน

แชร์ขั้นตอนการทำงาน

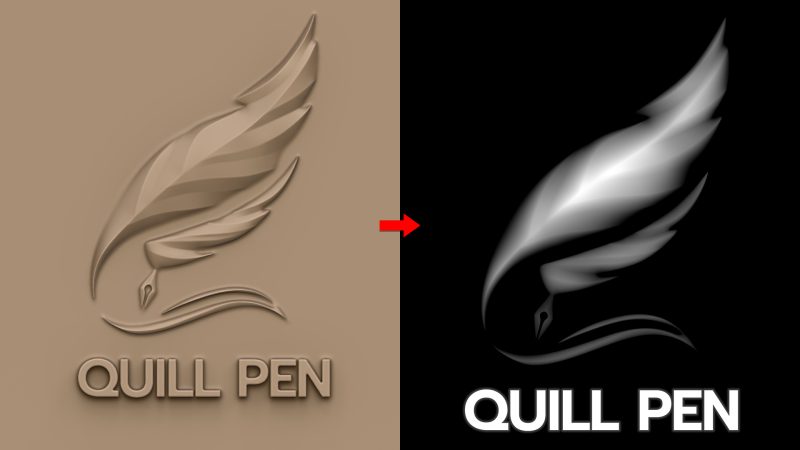

เปลี่ยนไฟล์โลโก้ 2 มิติ เป็นงาน 3 มิติ

ก่อนอื่นก็ต้องเตรียมไฟล์โลโก้ 3 มิติของเรากันก่อน โดยเราจะใช้ตัวอย่างโลโก้จากเว็บโหลดภาพปลอดลิขสิทธิ์ มาทำไฟล์โลโก้ 3 มิติกัน โดยไฟล์ที่จะนำไปสร้างเป็นไฟล์ 3 มิติ จำเป็นต้องเป็นไฟล์

เส้น Vector เพื่อนำไปสร้างเป็น 3D Mesh โดยหลักการทำไฟล์ก็คือนำรูปร่างของไฟล์ 2 มิติ มาเพิ่มความหนา จากนั้นปั้นแต่งเสริม ออกแบบความเป็น 3 มิติของโลโก้ตามต้องการ

โดยเราเลือกเป็นรูปขนนกเพื่อให้ดูประสิทธิภาพการเลเซอร์ไฟล์ที่มีสันคม และส่วนแหลม ซึ่ง CNC สามารถแกะส่วนแหลมได้อย่างสมบูรณ์ ซึ่งถึงแม้ว่าเราจะทำไฟล์ 3 มิติ แต่โปรแกรม

ควมคุมของเครื่อง Laser จะอ่านเป็นไฟล์ภาพโดยมองจากมุมมองเดียวเท่านั้น เพราะฉะนั้นไฟล์ 3 มิติ ที่จะนำมาใช้กับเครื่องเลเซอร์จึงต้องเป็นลักษณะเหมือนงานนูนต่ำ

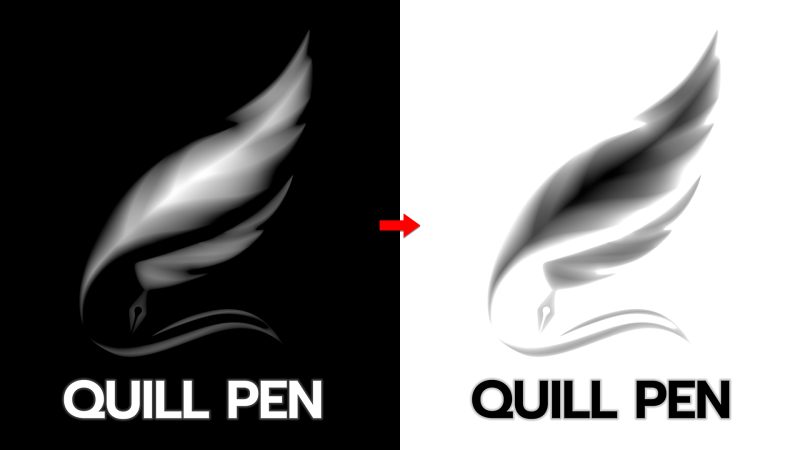

เตรียมไฟล์สำหรับเลเซอร์

เมื่อเราเตรียมไฟล์ 3 มิติ เรียบร้อยแล้ว เราต้องแปลงไฟล์ 3 มิติให้เป็นไฟล์ภาพสำหรับไปใช้ในโปแกรมเครื่องเลเซอร์ที่มีชื่อว่า ” Laser Emboss “ โดยโปรแกรมจะประมวลผลการเลเซอร์

โดยอ่านจากไฟล์ภาพแบ่งเป็นเลเยอร์ เพื่อเลเซอร์ลึกลงไปทั้งหมด 255 ชั้นโดยคำนวนจากค่า Gray Scale หรือการไล่ระดับสีขาว-เทา-ดำของภาพ แต่ละชั้นจะถูกกำหนดเป็นพื้นที่

ที่เลเซอร์และไม่เลเซอร์ โดยสีดำคือส่วนที่เลเซอร์ และสีขาวคือส่วนที่เว้นไว้ ไฟล์ภาพที่นำมาเลเซอร์คือไฟล์ที่ Render มาจากไฟล์ 3 มิติโดย Render เป็น Depth Map หรือการประมวลผลภาพ

ตามความลึก โดยส่วนที่สีขาวคือส่วนตื้นหรือส่วนยอด และส่วนที่สีดำคือส่วนที่ลึกลงไป

ในไฟล์ต้นฉบับเราสร้างมาแบบงานนูนต่ำ หากนำไฟล์ภาพที่ได้ไปเลเซอร์เลย จะเป็นการเลเซอร์พื้นที่รอบๆ แล้วเว้นส่วนโลโก้ไว้ แต่เวลาเราเลเซอร์ Mold ที่จะนำไปขึ้นรูปพลาสติกจะต้องทำตรงกันข้าม

คือเลเซอร์ส่วน โลโก้ลึกลงไปเพื่อที่เวลานำไปขึ้นรูปพลาสติก ตัวโลโก้จะได้นูนขึ้นมาเหมือนต้นฉบับ เพราะฉะนั้นต้อง Invert หรือกลับสีภาพที่เรา Render มา สลับจากขาวไปดำ และดำไปขาว

เมื่อนำไฟล์ภาพที่ได้มาประมวลผลในโปรแกรม จะถูกแบ่งออกเป็นเลเยอร์สำหรับการเลเซอร์ให้ลึกลงไปตามตัวอย่างนี้

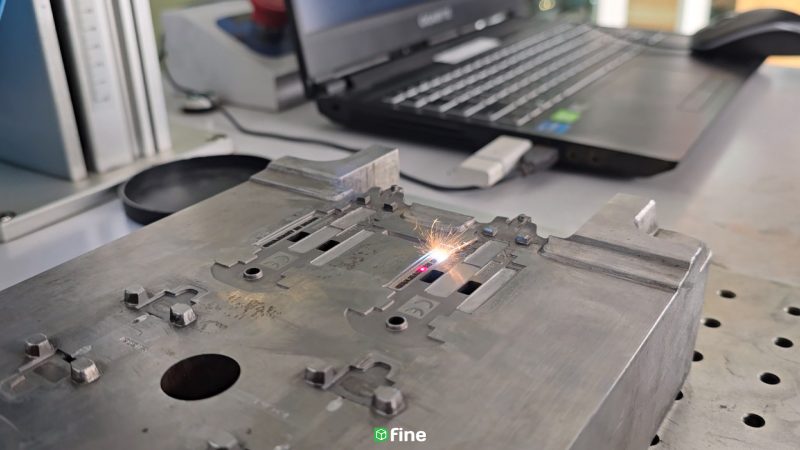

การเลเซอร์

ด้วยเครื่องเลเซอร์ Ray Mark 3D เครื่องแกะสลัก 3มิติ Laser Engrave 60W JPT เป็นเครื่องที่สามารถแกะบนโลหะได้หลายชนิด ทำให้การทำงานของเครื่องถูกออกแบบมาให้ตั้งค่าเองเป็นหลัก

เพราะวัสดุที่นำมาเลเซอร์แต่ละชนิดมีความหนาแน่น ความแข็งที่แตกต่างกัน โดยเครื่องสามารถเลเซอร์ได้แต่แต่โลหะเนื้ออ่อนอย่างอลูมิเนียม ไปยันโลหะที่มีความแข็งมากอย่างเหล็กคาร์บอน

ที่ใช้ทำพิมพ์พระ ทำให้การเลเซอร์โดยตั้งค่าเลเซอร์ค่าเดียวกันกับวัสดุที่ต่างกันอาจทำให้ค่าความลึกไม่เท่ากันด้วย ดังนั้นก่อนการใช้งานเครื่องเราจึงจำเป็นเพื่อทดสอบกับวัสดุตัวอย่าง

เพื่อหาค่าความลึกที่ต้องการก่อน ซึ่งถึงแม้ว่าแม่พิมพ์ที่เราจะเลเซอร์เป็นอลูมิเนียม แต่หากลองทดสอบลงบนแผ่นอลูมิเนียมเหมือนกัน ค่าที่ได้อาจไม่เหมือนกับการทดสอบลงบนแม่พิมพ์

เพราะโลหะที่มีที่มาต่างกันอาจมีสูตรหรือส่วนผสมการผลิตที่ต่างกันทำให้ความแข็ง ความหนาแน่นต่างกันได้ ฉะนั้นแนะนำให้ทดสองลงบนโลหะแบบเดียวกับชิ้นงาน ในตัวอย่างนี้เราจะลอง

ยิงทดสอบลงที่ด้านหลังของแม่พิมพ์ โดยใช้เป็นรูปสีเหลี่ยมที่มีโดมกลมอยู่ตรงกลาง ควรลองทดสอบที่ขนาดไม่ใหญ่จะได้ไม่กินเวลามาก

เมื่อได้ค่าความลึกที่เราต้องการแล้ว จากนั้นก็มาเริ่มเลเซอร์กันได้เลย โดยโลโก้ของเราจะตั้งค่าขนาดที่ 55 x 36 mm สามารถเปิด Laser Guide เพื่อเล็งพื้นที่ ที่ต้องการเลเซอร์ได้ ควรหารอุปกรณ์

หรือตัวยึดชิ้นงานเพื่อป้องกันงานเคลื่อนที่ขณะเลเซอร์ จะทำให้งานแกะสลักที่ออกมาไม่สมบูรณ์ได้ อย่าลืมติดตั้งระบบกำจัดฝุ่นจากการเลเซอร์อย่างเครื่องดูดหรือเป่าฝุ่น เพราะหากฝุ่นผงโลหะเกาะค้างอยู่

บนชิ้นงานอาจทำให้การเลเซอร์ไม่สมบูรณ์ได้ เมื่อพร้อมแล้วก็เริ่มทำการเลเซอร์ได้เลย

เนื่องจาก Mold ที่ทำจากอลูมิเนียมตัวนี้มีเนื้อที่ค่อนข้างอ่อนเมื่อเทียบกับเหล็กอื่นๆ ทำให้การแกะสลักสามารถตั้งค่าให้เลเซอร์เคลื่อนที่ไว ได้มากกว่าการเลเซอร์ลงบนเหล็กแข็ง ทำให้ชิ้นงานตัวนี้กินเวลา

ไปเพียงประมาณ 2 ชั่วโมงก็เสร็จแล้ว

ทดลองขึ้นรูปพลาสติก

เมื่อ Mold ที่มีโลโก้พร้อมแล้ว ก็นำไปทดลองขึ้นรูปฝากล่องพลาสติกด้วยเครื่อง Vacuum forming โดยก่อนอื่นเราต้องเจาะรูเพิ่มในส่วนที่จำเป็นอย่างเช่นในร่องลึก ในส่วนหลุมต่างๆในโลโก้

เพื่อที่ให้สามารถดูดอากาศได้อย่างสนิท จากนั้นจะนำไปใช้กับเครื่องขึ้นรูปพลาสติก Vacuum forming กันเลย เครื่องก็จะทำความร้อนเพื่อให้พลาสติกอ่อนตัวจากนั้นเราก็จะกดลงบน Mold

เพื่อให้เครื่องดูดอากาศออกเพื่อให้พลาสติกติดกับ Mold และเมื่อเย็นตัวลง พลาสติกก็จะคงรูปและมีโลโก้ตามที่เราเลเซอร์มา